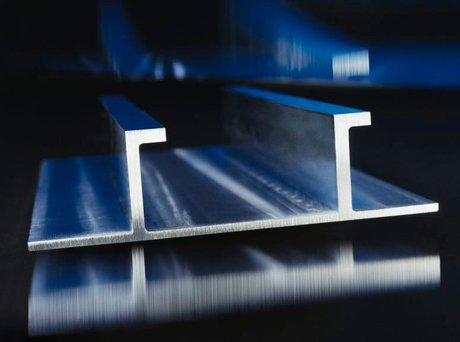

پژوهشگران دانشگاه صنعتی شریف موفق به تولید آلیاژ آلومینیوم با استحکامی معادل فولاد شدند.

به گزارش سرویس فناوری ایسنا، فناوری تولید آلیاژهای مقاوم و سبک آلومینیومی مورد استفاده در صنایع پیشرفته به ویژه هوافضا در انحصار کشورهای معدودی است و هماکنون ورود این آلیاژها به کشور به دلیل تحریمهای موجود با موانع فراوانی روبرو است. این در حالی است که آلیاژ آلومینیوم تولید شده از استحکامی بالاتر از آلیاژهای تجاری معمول برخوردار بوده و بدون نیاز به مواد اولیه خارجی، با هزینهای کمتر در کشور قابل تولید است.

آلیاژ آلومینیوم تولید شده در دانشگاه صنعتی شریف که حاصل چهار سال تحقیق و تلاش مداوم است از استحکام تسلیمی معادل 600 مگاپاسکال برخوردار بوده که به گفته مسؤولان پروژه در آزمایشها تا 800 مگاپاسکال را نیز تحمل کرده است.

محمد علی مصطفایی، از همکاران این پروژه اظهار کرد: در حال حاضر بهترین آلیاژ آلومینیوم استفاده شده در صنایع، آلومینیوم موسوم به 7075 است که با استفاده از عملیات حرارتی آلیاژهایی گرانقیمت به دست آمده و از استحکامی معادل 500 مگاپاسکال برخوردار است، البته شکلدهی این آلیاژ به دلیل ترکیب شیمیایی و عناصر استفاده شده در آن بسیار مشکل است. اما در روش ما استحکام با ایجاد ساختار نانو در ماده بوجود آمده که موجب حفظ چقرمگی، نرمی و شکل پذیری آلیاژ شده است.

وی افزود: اگر به وزن پایین این آلیاژ توجه شود، میتوان گفت موفق به ساخت آلیاژی کم نظیر شدهایم که نسبت استحکام به وزن فوقالعاده بالایی دارد و بر خلاف فولاد به خوبی در مقابل خوردگی مقاومت میکند.

میثم کرشی از دیگر همکاران این پروژه درباره روش تولید این آلیاژ آلومینیوم گفت: اعمال کار مکانیکی و تغییر شکل، سبب افزایش استحکام آلیاژ و کاهش انعطافپذیری آن میشود. از سوی دیگر استفاده از عملیات حرارتی در آلیاژهای عملیات حرارتیپذیر سبب افزایش استحکام آلیاژ میشود. روشی که در این طرح استفاده شده است، ترکیبی از روشهای فوق است؛ اما با این تفاوت که کار مکانیکی اعمالی باعث افزایش استحکام شده و انعطاف پذیری ماده کاهش نمییابد.

وی افزود: از سوی دیگر فرایند به گونهای است که سبب تغییر ابعادی ماده نمیشود و درنتیجه میتوان ماده را با همان شکل اولیه ولی با استحکام بیشتر تولید کرد. همچنین از مزایای دیگر این روش، عدم ایجاد آلودگی در فرایند تولید به دلیل حذف مرحله ذوب است.

کرشی گفت: روش مورد استفاده ما در جهان برای تولید آلیاژهایی از مواد دیگر استفاده میشود و در آزمایشگاههای تحقیقاتی کشورهای پیشگام این فرایند تاکنون به صورت آزمایشگاهی مطرح بوده، ولی محصولی با این روش به صورت برند تجاری به تولید انبوه نرسیده است. لذا یکی از نگرانیهای مهمی که وجود دارد، سرعت تولید محصول است که باید در فاز اول پروژه در حدود 30 قطعه بر دقیقه باشد. البته بررسیهای انجام شده نشان داد که رسیدن به این نرخ امکان پذیر است. نکتهی دیگری که لازم به ذکر است، تغییر طراحی تجهیزات است که باید از حالت آزمایشگاهی به حالت صنعتی تغییر یابند که طراحی مفهومی تجهیزات مورد نظر انجام شده است، ولی به علت عدم تجربهی مشابه، نیازمند طراحی قدم به قدم و محتاطانه است.

سجاد محمدی از اعضای تیم پروژه درباره کیفیت محصول به دست آمده اعلام کرد: تمام آزمونهای استاندارد بینالمللی (ASTM) بر روی خواص مواد انجام گرفته است، ولی متاسفانه به دلیل محدودیت در منابع مالی، گواهی معتبر از استانداردهای ملی و بینالمللی اخذ نشده است.

وی همچنین افزود: انجام طرح در مرحلهی طراحی برای صنعتیسازی است (Scale-up). البته طرح تجاری آن (BP) نیز در حال تکمیل است که نسخه اولیه آن نیز چند ماه پیش نهایی شد.

به گفته محمدی، در حالی که هزینه هر کیلوگرم آلیاژ آلومینیوم 7075 که بهترین آلیاژ آلومینیوم تجاری موجود است، در بازار جهانی با قیمتی در حدود 10 دلار و آلیاژ تیتانیوم به عنوان یک جایگزین 50 دلار است، پیش بینی میشود هر کیلوگرم آلیاژ تولید شده در کشور با قیمتی در حدود 8 دلار به دست مصرف کننده داخلی برسد.

دکتر روحالله دهقانی فیروزآبادی، استاد دانشگاه صنعتی شریف و مشاور این پروژه نیز درباره اهمیت تولید این آلیاژ آلومینیوم در کشور گفت: دستیابی به روش تولید این آلیاژ آلومینیوم سبک و مقاوم، میتواند راهگشای صنایع پیشرفتهای همچون هوافضا باشد تا با کمک این مواد تولیدات خود را به میزان قابل توجهی بهبود دهند.

وی تصریح کرد: علاوه بر این دستیابی به فناوری که تا کنون در انحصار معدودی از کشورها بوده است، اثر تحریمها را در حوزههای پیشرفته نیازمند به این مواد کم میکند.

انتهای پیام

نظرات